Artykuł sponsorowany

Fabryka papieru od podszewki – technologie, znaczenie i wyzwania branży

- Od włókna do arkusza: anatomia maszyny papierniczej

- Automatyzacja i cyfryzacja: produkcja, która sama się uczy

- Zrównoważony rozwój: mniej zasobów, więcej efektu

- Produkty dopasowane do rynku: od druku cyfrowego po e-commerce

- Wyzwania producentów: jakość, elastyczność, kompetencje

- Jak wygląda współpraca B2B: od specyfikacji po stabilne dostawy

- Przykładowe usprawnienia, które szybko zwracają koszt

- Dlaczego to ma znaczenie teraz

- Kompas na najbliższe lata

Jak działa współczesna fabryka papieru? W skrócie: to precyzyjnie zsynchronizowany ciąg technologii – od przygotowania włókien, przez formowanie arkusza na sicie, po suszenie i wykończenie – wspierany automatyzacją, analityką danych i standardami zrównoważonego rozwoju. Poniżej pokazujemy proces od podszewki, realne wyzwania producentów oraz kierunki, które dziś decydują o przewadze na rynku B2B.

Przeczytaj również: Montaż stacji dezynfekcji wody - jak przebiega proces instalacji?

Od włókna do arkusza: anatomia maszyny papierniczej

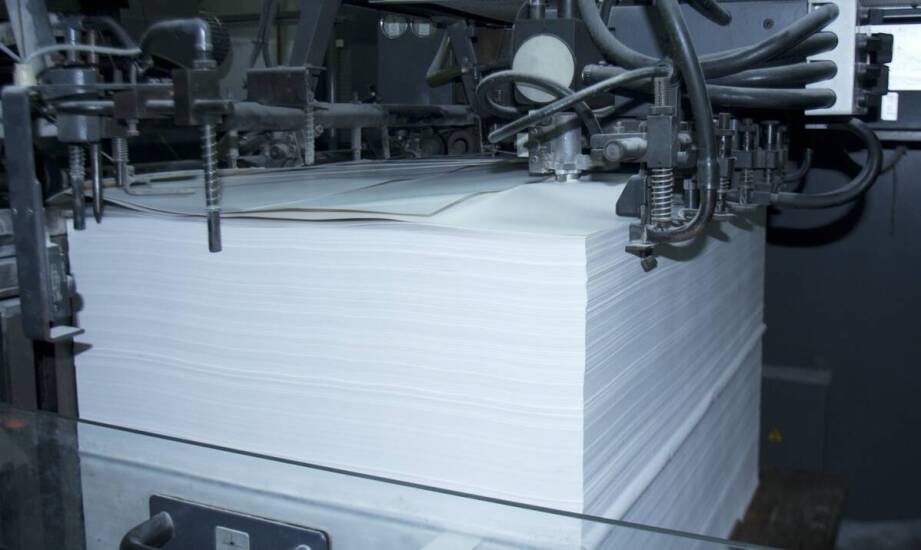

Nowoczesna maszyna papiernicza to linia, na której jakość rodzi się w detalach. Proces startuje w przygotowaniu masy: mieszanka surowców do papieru – włókien drzewnych i włókien z recyklingu – jest oczyszczana, rozwłókniana i modyfikowana skrobią, wypełniaczami oraz środkami retencyjnymi. Celem jest jednorodna pulpa o właściwym uziarnieniu i lepkości.

Przeczytaj również: Fotowoltaika a energetyka prosumencka: jak stać się producentem energii elektrycznej?

Formowanie odbywa się w części mokrej. Skrzynka wlewowa rozprowadza pulpę równomiernie na poruszającym się sicie, gdzie podciśnienie i grawitacja usuwają pierwszą porcję wody, a włókna łączą się w kształtujący się wstępny arkusz.

Przeczytaj również: Jak przygotować się do współpracy z kancelarią frankową? Wskazówki dla kredytobiorców

Dalej wchodzi sekcja prasowa: zestaw walców, filców i układów odwadniających mechanicznie usuwa wilgoć, jednocześnie zagęszczając i wyrównując strukturę. Precyzyjna kontrola nacisku i prędkości decyduje o gramaturze oraz porowatości.

W sekcji suszenia arkusz trafia na podgrzewane cylindry. Stopniowe odparowanie redukuje wilgotność do parametrów końcowych, a kontrola profilu temperatury minimalizuje naprężenia i falowanie. Dodatkowo stosuje się kalandry do wygładzania i uzyskania docelowej gładkości czy połysku.

Wniosek praktyczny: stabilność jakości w każdym etapie – od skrzynki wlewowej po suszenie – przesądza o drukowności, sztywności i wytrzymałości produktu, co potwierdza codzienna praktyka drukarń i konwerterów.

Automatyzacja i cyfryzacja: produkcja, która sama się uczy

Kluczowe wskaźniki jakości – profil poprzeczny gramatury, wilgotność, gładkość – są dziś mierzone w ruchu przez skanery online. Ewolucja technologii oznacza w praktyce serce w postaci DCS/PLC i mózg w postaci analityki predykcyjnej. Zintegrowane układy dozowania chemikaliów reagują na mikrofluktuacje procesu w czasie rzeczywistym.

Automatyzacja i cyfryzacja skracają rozruchy, ograniczają straty przy przezbrojeniach i pozwalają przewidywać awarie łożysk, filców czy cylindrów na podstawie wibracji i temperatury. Równolegle dashboardy OEE pokazują, gdzie ucieka wydajność – czy w przerwach planowych, czy w mikroprzestojach.

Integracja Przemysłu 4.0 (IoT, systemy MES, cyfrowe bliźniaki) ułatwia symulację zmian receptury przed realnym wdrożeniem, co szybciej dostarcza rynek z nową gramaturą lub barierowością, ograniczając ryzyko i koszt prób na żywej linii.

Zrównoważony rozwój: mniej zasobów, więcej efektu

W branży papierniczej rzeczywista przewaga to mądre gospodarowanie obiegiem wody i energii. Technologie zrównoważonego rozwoju obejmują odzysk ciepła z sekcji suszenia, obiegi zamknięte wody procesowej oraz zwiększanie udziału włókien z makulatury przy zachowaniu parametrów użytkowych.

Przejście na energię z OZE i wykorzystanie biomasy pozwalają redukować ślad węglowy bez kompromisu dla jakości. W dodatku znaczenie opakowań z tektury rośnie: kompostowalne, nadające się do recyklingu i oparte na dyspersjach wodnych powłoki barierowe wypierają rozwiązania rozpuszczalnikowe.

W praktyce: precyzyjna retencja włókien, optymalizacja chemii odwadniania i kondycjonowanie filców realnie obniżają zużycie pary i energii elektrycznej. To nie tylko ekologia, ale i widoczny spadek kosztów jednostkowych.

Produkty dopasowane do rynku: od druku cyfrowego po e-commerce

Rynek oczekuje materiałów gotowych „od razu do pracy”. Zastosowania specjalistyczne obejmują papiery przyjazne dla druku cyfrowego (kontrolowana gładkość, przewidywalna absorpcja, antystatyka) oraz tektury zoptymalizowane pod automaty pakujące i szybki zadruk wodny.

Zastosowanie papieru w opakowaniach jest dziś dominującym motorem popytu. Tektura falista z lżejszymi, ale mocniejszymi linerami, papiery powlekane dyspersyjnie (bariera tłuszcz/para), czy liner o wysokiej bieli pod branding – to konkretne odpowiedzi na wymagania e-commerce i FMCG.

Efekt biznesowy: lepsza konwersja na liniach pakujących, mniej odrzutów w drukarni, spójny wizerunek marki na półce i w transporcie ostatniej mili.

Wyzwania producentów: jakość, elastyczność, kompetencje

Wyzwania branży koncentrują się wokół trzech osi. Po pierwsze, stabilna jakość przy rosnącym udziale recyklatu – wymaga to ścisłej kontroli czystości masy, doboru środków retencyjnych i doskonalenia odwadniania na prasie. Po drugie, optymalizacja procesów – krótsze przezbrojenia, mniej odpadu przy zmianach gramatury i mniejsze zużycie energii.

Po trzecie, ludzie i dane. Wyzwania dla producentów papieru to budowanie kompetencji operatorów w interpretacji trendów procesowych i współpraca zespołów utrzymania ruchu z inżynierią procesu. To właśnie zespół decyduje, czy cyfrowe narzędzia przekładają się na realny wynik OEE.

Jak wygląda współpraca B2B: od specyfikacji po stabilne dostawy

Firmy B2B oczekują przewidywalności. Dobrze przygotowany brief zawiera gramaturę, sztywność SCT/RCT, chłonność Cobb, gładkość, biel, warunki pracy i rodzaj druku. Producent odpowiada badaniami referencyjnymi i partią testową, a następnie wspiera rozruch u klienta.

W praktyce najlepsze efekty przynosi iteracyjne dostrajanie parametrów: drobne korekty powłok, wilgotności wyjściowej czy naprężeń w kalandrze potrafią wyeliminować zacięcia na linii pakującej i poprawić jakość nadruku bez zmiany receptury bazowej.

Przykładowe usprawnienia, które szybko zwracają koszt

- Modernizacja skrzynki wlewowej z profilowaniem CD – poprawa jednorodności i mniej odpadu przy rozruchu.

- System monitoringu online wilgotności i gramatury – krótsze przezbrojenia, stabilniejszy kolor w druku.

- Odzysk ciepła z wyciągów suszarni – niższe zużycie pary o 8–12% w typowych warunkach.

- Powłoki dyspersyjne na bazie wody – bariera bez VOC, zgodność z trendami proekologicznymi w opakowaniach.

Dlaczego to ma znaczenie teraz

Presja regulacyjna i koszty energii zmieniają reguły gry. Wdrożenie rozwiązań z zakresu technologii zrównoważonego rozwoju i integracja Przemysłu 4.0 to dziś warunek utrzymania marży i ciągłości dostaw. Dodatkowo rosnące wymagania drukarni i konwerterów sprawiają, że szczegóły – profil gramatury, retencja, kondycja filców – decydują o przewadze rynkowej.

Jeśli chcesz zobaczyć, jak działa nowoczesna fabryka papieru w praktyce i jak przekłada to się na stabilność dostaw oraz jakość opakowań, warto porozmawiać z zespołem technologicznym i porównać wyniki testów u siebie na linii.

Kompas na najbliższe lata

W centrum pozostaje niezawodność procesu i redukcja śladu środowiskowego. Konsekwentne doskonalenie sekcji prasy i suszenia, zastosowanie analityki predykcyjnej oraz poszerzanie oferty o papiery pod druk cyfrowy i tektury z powłokami wodnymi odpowiadają na realne potrzeby rynku. Taka strategia łączy jakość produktu z opłacalnością i odpornością łańcucha dostaw – i dokładnie tego dziś oczekują odbiorcy B2B.

Kategorie artykułów

Polecane artykuły

Jakie czynniki wpływają na wybór transformatora jednofazowego dla aplikacji przemysłowych?

Wybór odpowiedniego transformatora jednofazowego jest kluczowy dla efektywności oraz bezpieczeństwa aplikacji przemysłowych. Właściwe dopasowanie urządzenia do potrzeb systemu zapewnia optymalne działanie oraz minimalizuje ryzyko awarii. Zrozumienie czynników wpływających na decyzję pozwala uniknąć

Transport door-to-door do Luksemburga: wygoda i komfort podróży z Bolesławca

Transport door-to-door do Luksemburga z Bolesławca to doskonałe rozwiązanie dla osób poszukujących wygodnej i komfortowej podróży. Elastyczne opcje odbioru oraz dowozu pozwalają dostosować trasę do indywidualnych potrzeb, co sprawia, że każda podróż staje się jeszcze bardziej przyjemna. W dalszej cz